Normen und Gesetze fordern von Medizinprodukteherstellern Maßnahmen zur Risikobeherrschung bzw. Risikominimierung.

Inhalt

Diese Seite verschafft Ihnen einen schnellen Einstieg in dieses Thema und verlinkt auf weiterführende Fachartikel mit Praxistipps.

- Maßnahmen zur Risikobeherrschung

- Risikobeherrschung im Produktlebenszyklus

- Sonderfälle

- Unterstützung

1. Maßnahmen zur Risikobeherrschung

a) Ziele der Maßnahmen

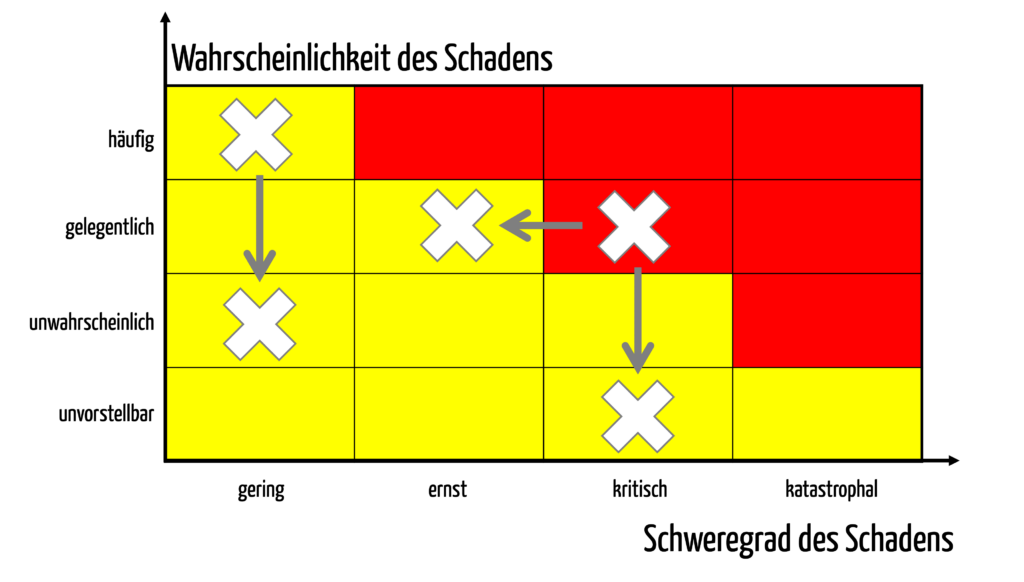

Hersteller müssen die Risiken nicht nur beherrschen, sondern so weit minimieren (s. Abb. 1), dass die Restrisiken akzeptabel sind.

Die Pflicht zur Minimierung von Risiken betrifft alle Risiken, nicht nur Risiken, die der Hersteller gemäß seiner Akzeptanzkriterien als inakzeptabel bewertet hat (roter Bereich in Abb. 1).

b) Typen an Maßnahmen

Die Gesetze und Normen unterscheiden drei Klassen von Maßnahmen zur Risikominimierung:

| Maßnahme |

Erläuterung |

Beispiele |

| Inhärente Sicherheit |

Ein Produkt oder ein Prozess ist so gestaltet, dass ein Risiko nicht auftreten kann. |

Ein Produkt, das keine allergischen Substanzen enthält, kann keine allergischen Reaktionen auslösen.

An einem Produkt, das mit einer Batterie statt mit Netzstrom betrieben wird, kann sich niemand einen „Stromschlag“ holen. |

| Schutzmaßnahmen |

Maßnahmen, die die Wahrscheinlichkeit oder den Schweregrad eines möglichen Schadens reduzieren |

Eine Aufhängung, die das Achtfache des benötigten Gewichts tragen kann, wird selten brechen.

Eine heterogene, zweikanalige Architektur wird beim Ausfall eines Bauteils seltener zu einem Schaden führen. |

| Informationen |

Handlungsleitende Hinweise zur korrekten Nutzung des Produkts an der Benutzerschnittstelle, in der Gebrauchsanweisung oder bei Schulungen |

Warnhinweis durch ein Pop-up, dass zwei der verschriebenen Medikamente sich gegenseitig verstärken |

Tabelle 1: Die verschiedenen Typen von Maßnahmen

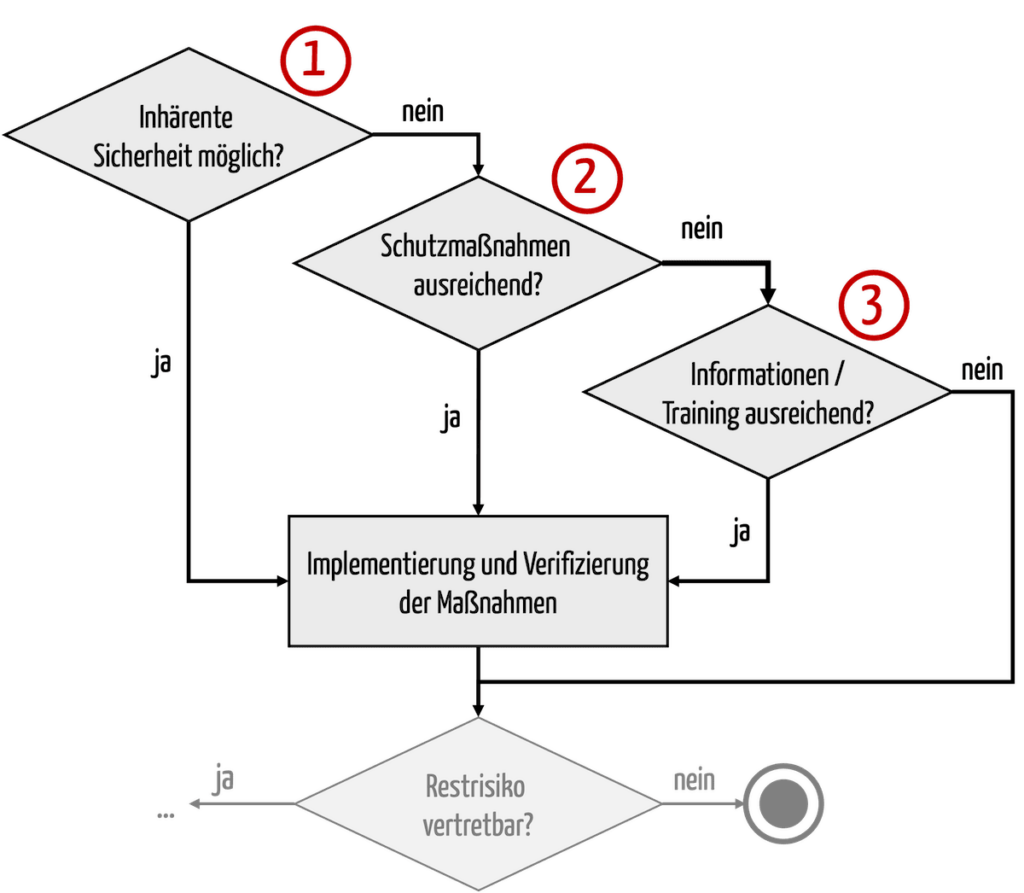

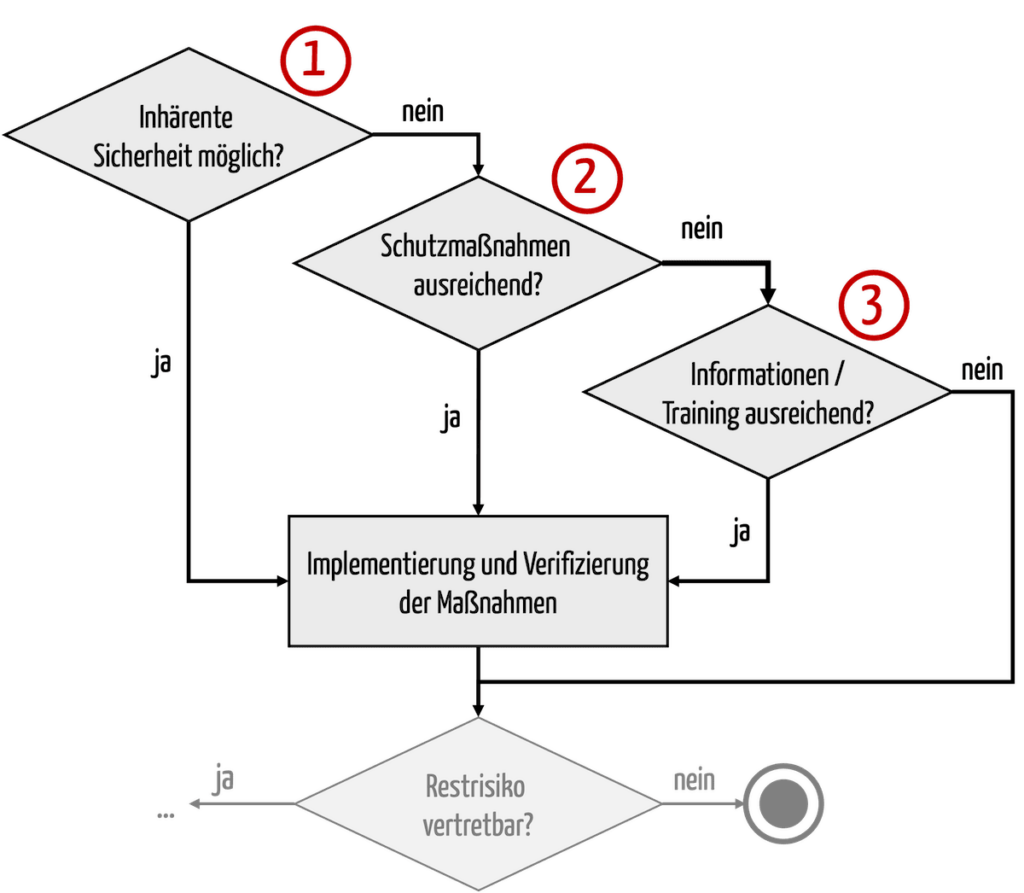

Normen und Gesetze fordern, dass Hersteller die o.g. Maßnahmen in der aufgezählten Reihenfolge umsetzen sollen, also zuerst die inhärente Sicherheit anstreben (s. Abb. 1).

Abb. 2: Die Normen und Gesetze legen die Reihenfolge der Umsetzung risikominimierender Maßnahmen fest.

Vorsicht!

Es ist falsch, dass Informationen nicht mehr als risikominimierende Maßnahmen genutzt werden dürfen. Lesen Sie mehr dazu in diesem Artikel.

c) Regulatorische Anforderungen an die Maßnahmen

Die Gesetzeswerke in allen Märkten und alle relevanten Normen fordern die Risikobeherrschung. Beispiele sind:

Die umgesetzten Maßnahmen sowie den Nachweis ihrer Wirksamkeit müssen Hersteller im Risikomanagementbericht dokumentieren.

2. Risikobeherrschung im Produktlebenszyklus

a) Festlegen der Maßnahmen

Die Pflicht zur Minimierung und Beherrschung der Risiken beschränkt sich nicht auf die Entwicklung der Produkte, sondern betrifft auch auf deren Produktion und Betrieb, sprich: alle Phasen im Produktlebenszyklus.

Tabelle 2: Phasen im Produktlebenszyklus und möglichen Maßnahmen zur Risikobeherrschung

b) Überprüfen der Maßnahmen

Hersteller sind verpflichtet, die risikominimierenden Maßnahmen in mehrfacher Hinsicht zu prüfen (z. B. zu verifizieren und zu validieren):

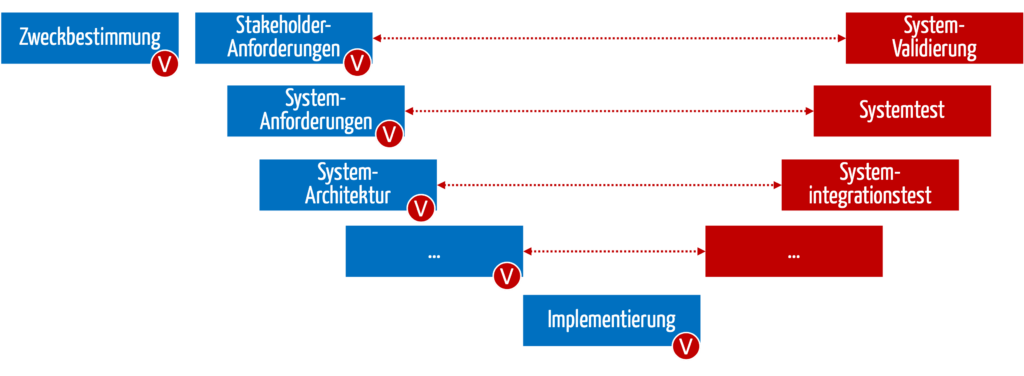

- Verifizierung von Dokumenten

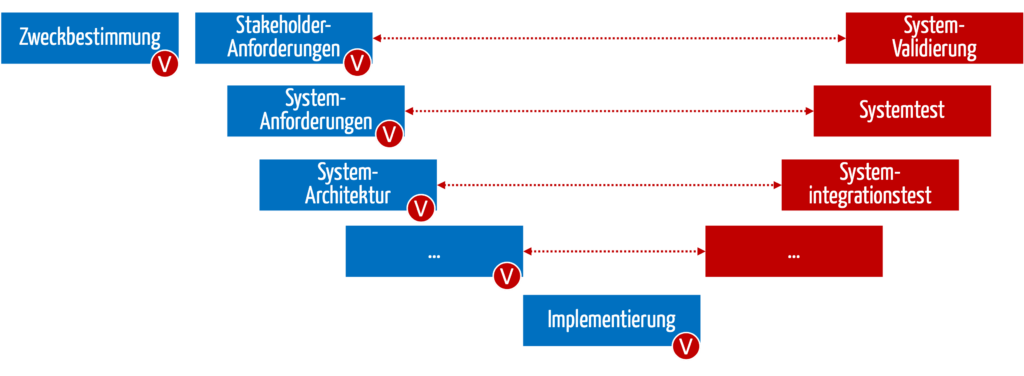

Die bei der Entwicklung und Produktion entstehenden (Vorgabe-)Dokumente enthalten die Maßnahmen (in Abb. 3 blau dargestellt). Diese Dokumente müssen die Hersteller verifizieren (rotes V).

- Verifizierung der Existenz der Maßnahmen

Hersteller müssen prüfen, ob die Maßnahmen tatsächlich geplant und implementiert wurden (rotes V).

- Validierung / Verifizierung der Wirksamkeit der Maßnahmen

Schließlich müssen die Hersteller die Wirksamkeit der Maßnahmen prüfen (rot markierte Phasen).

Abb. 3: Die Maßnahmen müssen geplant (in blau) und auf Existenz und Wirksamkeit geprüft werden (in rot).

Tipp

Safety Assurance Cases dienen dazu, die Wirksamkeit der Maßnahmen und damit die Sicherheit der Produkte zu beweisen.

4. Sonderfälle

a) Testen

Viele Hersteller führen in der „Risikotabelle“ Tests als risikominimierende Maßnahmen auf. Tests reduzieren allerdings weder die Wahrscheinlichkeit noch den Schweregrad von Schäden.

Sie helfen allerdings, Fehler (bei der Entwicklung und Produktion) zu erkennen und zu beseitigen. Diese Korrekturen und Korrekturmaßnahmen reduzieren die Risiken.

Vorsicht!

Tests führen weder zu inhärenter Sicherheit noch sind sie Schutzmaßnahmen oder Informationen zur Risikominimierung. Tests erlauben es hingegen, die Wahrscheinlichkeit besser abzuschätzen und zu begründen, weshalb diese so niedrig wie möglich angegeben ist. Denn Tests entsprechen Experimenten bzw. Stichproben.

Die Aufgabe von Tests besteht zudem darin, die Umsetzung und Wirksamkeit von risikominimierenden Maßnahmen zu überprüfen.

b) Informationen

Informationen sind als risikominimierende Maßnahmen erlaubt, wie dieser Fachartikel ausführt.

Die Ursache für eine gegenteilige Einschätzung liegt in einer missverständlichen Formulierung im „Z-Anhang“ der unter den EU-Richtlinien harmonisierten ISO 14971:2012.

5. Unterstützung

Haben Sie noch Fragen zu den risikominimierenden Maßnahmen? Antworten erhalten Sie in unserem kostenlosen Micro-Consulting.

Im Seminar „Risikomanagement und 14971“ lernen Sie die regulatorischen Anforderungen kennen und umsetzen.

Nutzen Sie das Knowhow der Expertinnen und Experten des Johner Institut, um

Melden Sie sich gleich, um die nächsten Schritte zu besprechen. So kommen Sie schnell und ohne unnötige Aufwände zu sicheren Produkten und rasch durch die „Zulassung“.